Presentem tot seguit tres actuacions que tenen com a objectiu la producció de ciment o de formigó amb una petjada de CO2 molt reduïda, pràcticament inexistent o àdhuc negativa. La primera d'elles es troba de moment en una fase teòrica i experimental, i és responsabilitat del Massachusetts Institute of Technology (MIT); les altres dues corresponen a companyies que ja actualment han fet d'aquestes noves modalitats de producció de formigó la base de la seva activitat empresarial.

- MIT: una nova aproximació a la producció de ciment sense emissió carbònica

- CarbonCure: formigó amb captura de diòxid de carboni mineralitzat

- Carbicrete: formigó sense ciment i d'emissions carbòniques negatives

- Autors

Contents

[hide]MIT: una nova aproximació a la producció de ciment sense emissió carbònica

Investigadors del Massachusetts Institute of Technology (MIT) han demostrat experimentalment un mètode de producció de ciment sense emissió de CO2 a l'atmosfera. La producció d'aquest material suposa prop d'un 8% de les emissions globals de GEH, i la solució proposada pel MIT es pot considerar un primer pas, de moment teòric, cap a la limitació dels impactes ambientals del ciment: amb prospeccions que parlen de la duplicació del nombre d'edificis existents al món en l'horitzó 2060, la qüestió sembla urgent.

El procediment, ideat per l'equip de ciències i enginyeria dels materials del MIT, implica l'ús de sistemes electroquímics que permeten capturar el CO2 produït durant el procés de fabricació del ciment. Els treballs de l'equip foren publicats el mes de setembre de 2019 a Proceedings of the National Academy of Sciences (PNAS, Estats Units).

La producció de ciment amb tècniques convencionals comporta l'emissió aproximada d'1 kg de CO2 per cada quilogram de ciment. A més, atès el baix preu del material, que ronda els 0,13 $/kg, és imperatiu segons l'equip del MIT que els eventuals mètodes de reducció d'emissió carbònica no encareixin significativament el producte, a fi de facilitar-ne una futura adopció.

L'equip aborda les emissions carbòniques en dos punts del procediment de producció: en primer lloc, en la generació de la calor necessària per a la fabricació del ciment, i en segon lloc, en la captura de les emissions carbòniques derivades de les reaccions químiques que tenen lloc durant la fabricació.

En el primer punt el MIT proposa senzillament la utilització exclusiva d'electricitat provinent de fonts renovables, cada cop més assequible, i l'abandonament de la combustió de carbó emprada habitualment.

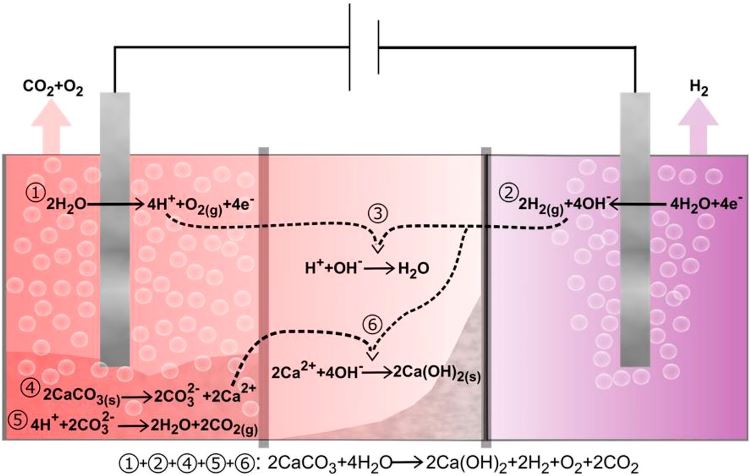

En el segon punt és on trobem la innovació, consistent a utilitzar procediments d'electròlisi per transformar el carbonat de calci (CaCO3) en hidròxid de calci (Ca(OH)2). En el procediment concret d'electròlisi proposat pel MIT per a la producció de ciment, la pedra calcària polvoritzada (bàsicament CaCO3) és dissolta en un dels elèctrodes, cosa que allibera CO2 d'alta puresa, mentre que l'hidròxid de calci precipita en forma sòlida a l'altre elèctrode i pot ser fàcilment processat per produir el ciment, que és principalment silicat de calci.

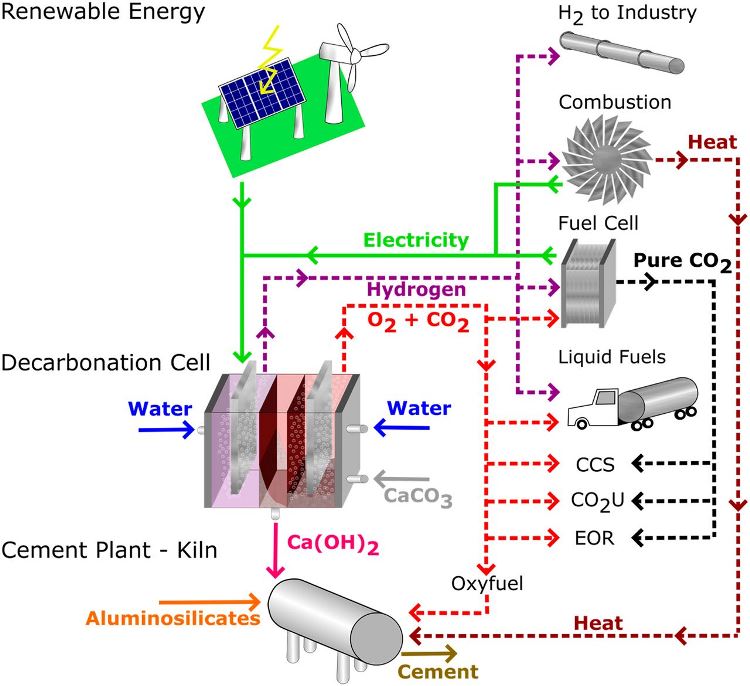

Esquema d'una hipotètica planta de producció de ciment per electròlisi: un reactor de descarbonització, que podria funcionar a més a partir d'electricitat provinent de fonts renovables, transforma el CaCO3 en Ca(OH)2 apte per a la producció de ciment incorporant-hi silicats. L'hidrogen i l'oxigen despresos poden convertir-se en combustible líquid, acumular-se en piles de combustible o ser cremats per generar energia que sostingui tot el procediment (© Proceedings of the National Academy of Sciences)

Segons el MIT, amb aquest mètode el CO2 emès s'allibera sota la forma d'un flux de gas concentrat que pot ser fàcilment aïllat i emmagatzemat, i que posteriorment es pot emprar per a la fabricació de combustibles líquids o de begudes carbòniques. El CO2 derivat dels mètodes convencionals de fabricació de ciment, val a dir, es troba massa contaminat amb NOX, SOX, CO i altres materials com per ser emprat en la indústria alimentària.

Els càlculs duts a terme pels investigadors del MIT també mostren que l'hidrogen i l'oxigen generats durant el procediment es poden recombinar, per exemple en una pila de combustible, a fi de produir l'energia necessària per mantenir en funcionament tot el procés, sense produir més residu que vapor d'aigua.

Esquema del detall de les reaccions químiques en l'electròlisi proposada pel MIT (© Proceedings of the National Academy of Sciences)

També d'acord amb l'equip del MIT responsable de l'actuació, el ciment produït amb l'aplicació d'electròlisi és simplement ciment Portland convencional, el d'ús més habitual al món. De fet, una de les principals preocupacions dels investigadors ha estat mirar d'evitar la producció de nous tipus de ciment, ja que això implicaria molt més temps per a una eventual acceptació del material per part de la indústria de l'edificació. A més, el fet que el material resultant sigui un producte conegut a bastament també pot fer que el nou procediment, que al capdavall només implica un petit canvi metodològic segons l'equip, pugui gradualment ser adoptat a escales industrials. Atès que una planta cimentera de dimensions mitjanes produeix aproximadament 700.000 t de material per any, el camí per recórrer és considerable, com també les possibilitats del nou mètode.

CarbonCure: formigó amb captura de diòxid de carboni mineralitzat

CarbonCure és una companyia canadenca (Dartmouth, Nova Escòcia) especialitzada en la injecció de CO2 en el formigó com a material reforçador. Segons l'empresa, alhora que el CO2 queda capturat definitivament en forma mineral en el nou producte, el formigó així fabricat reuneix totes les característiques exigibles al material.

La companyia es proveeix del CO2 necessari per al seu procediment a partir de les emissions d'indústries col·laboradores que l'hi distribueixen. El CO2 s'emmagatzema en tancs pressuritzats que són regularment reomplerts per les indústries subministradores.

Segons CarbonCure, l'equipament necessari per a la injecció de CO2 es pot instal·lar a la planta productora de formigó en un sol dia. La injecció del diòxid de carboni a la barreja humida de formigó té lloc a la tremuja o a la mescladora principal. Un cop injectat, el CO2 reacciona amb els ions de calci presents al ciment per formar cristalls de carbonat de calci (CaCO3), i romandrà així capturat permanentment en el nou formigó produït, sense poder mai retornar a l'atmosfera com a GEH.

CarbonCure assegura que l'ús de la seva tecnologia no té efecte en les propietats del formigó: el temps d'enduriment és el mateix, com també ho són l'assentament, l'aptesa per al bombament, el contingut d'aire, la temperatura, la resistència als cicles de congelació i descongelació, el pH, la densitat, el color, la textura i la durabilitat.

Un tanc pressuritzat per a CO2 i un camió de distribució de formigó amb CO2 capturat com a material reforçador (© CarbonCure)

Carbicrete: formigó sense ciment i d'emissions carbòniques negatives

Carbicrete és una companyia de Mont-real, al Quebec, la tecnologia de la qual permet produir formigó d'alta qualitat a partir de CO2 i de residus minerals com a matèries primeres, sense ciment. L'empresa assegura que el formigó així produït és de fet d'emissió carbònica negativa, atès que no només s'eliminen les emissions de CO2 durant el procés de fabricació sinó que també se'n capturen importants quantitats dins el nou material.

Segons el fundador de la companyia, antic acadèmic de la McGill University (Mont-real), Carbicrete elimina totalment la necessitat de ciment dins el formigó, substituint-lo per escòria provinent de foneries d'acer. Aquesta escòria es compon de silicats de calci, als quals, en llur estat humit, se'ls pot injectar CO2 gasós per obtenir carbonat de calci (CaCO3) el qual, juntament amb l'agregat, forma el producte Carbicrete.

També assegura que els blocs produïts amb la tecnologia Carbicrete redueixen les emissions carbòniques en 2 kg, ja que les quantitats de CO2 emès en el processament de l'escòria que substitueix el ciment són negligibles. Si a això se li suma el CO2 suplementari injectat, aproximadament 1 kg, passem d'una emissió de 2 kg de CO2 amb el formigó convencional a una absorció neta d'1 kg amb el producte Carbicrete. Per a aquests càlculs cal assenyalar que l'emissió de CO2 en la fabricació del ciment convencional se situa al voltant d'1 kg per cada quilogram de ciment produït, com s'ha apuntat més amunt, i que un bloc convencional de formigó, de 17 kg, conté prop de 2 kg de ciment.

El nou material ofereix una resistència a la compressió prop d'un 50% més alta que la del formigó habitual, i la seva resistència a la humitat és la mateixa. I pel que fa al cost, atès que el preu d'una tona d'escòria de foneria ronda els cinc dòlars (US$) enfront els cent dòlars que costa una tona de ciment, el producte final pot oferir-se a preus considerablement més baixos que els dels materials de construcció convencionals (-20%, segons Carbicrete).

El procediment de Carbicrete és de fàcil implantació a qualsevol planta productora de formigó prefabricat. La companyia, cal assenyalar, no es proposa de fer el salt a la producció de formigó per si mateixa, sinó llicenciar l'ús de la seva tecnologia i vendre als productors de formigó la seva matèria primera basada en l'escòria de foneria.

Autors

Redactat per: Alfonso Martínez Jaume

Per saber-ne més: Massachusetts Institute of Technology (MIT), Carbon Cure, Carbicrete